1. Kodolmateriālu definīcija

Plašākā nozīmē kodolmateriāls ir vispārīgs termins materiāliem, ko izmanto tikai kodolrūpniecībā un kodolzinātniskajos pētījumos, tostarp kodoldegvielai un kodolinženierijas materiāliem, t. i., materiāliem, kas nav kodoldegviela.

Ar kodolmateriāliem parasti tiek apzīmēti materiāli, ko izmanto dažādās reaktora daļās, kas pazīstami arī kā reaktora materiāli. Reaktora materiāli ietver kodoldegvielu, kas neitronu bombardēšanas ietekmē tiek pakļauta kodola dalīšanai, kodoldegvielas komponentu apvalka materiālus, dzesēšanas šķidrumus, neitronu moderatorus (moderatorus), vadības stieņu materiālus, kas spēcīgi absorbē neitronus, un atstarojošus materiālus, kas novērš neitronu noplūdi ārpus reaktora.

2. Retzemju resursu un kodolresursu saistītā saistība

Monazīts, ko sauc arī par fosfocerītu un fosfocerītu, ir bieži sastopams palīgminerāls starpposma skābajos magmatiskajos iežos un metamorfajos iežos. Monazīts ir viens no retzemju metālu rūdu galvenajiem minerāliem, un tas sastopams arī dažos nogulumiežos. Brūngani sarkans, dzeltens, dažreiz brūngani dzeltens, ar taukainu spīdumu, pilnībā šķelts, Mosa cietība 5–5,5 un īpatnējais svars 4,9–5,5.

Dažu Ķīnas placer tipa retzemju atradņu galvenais rūdas minerāls ir monacīts, kas galvenokārt atrodas Tunčeņā, Hubei, Juejaņā, Hunanā, Šanžao, Dzjansi, Meņhai, Juņnaņā un He apgabalā, Guansi provincē. Tomēr placer tipa retzemju resursu ieguvei bieži vien nav ekonomiskas nozīmes. Atsevišķi akmeņi bieži satur refleksīvus torija elementus un ir arī galvenais komerciālā plutonija avots.

3. Retzemju metālu pielietojuma pārskats kodolsintēzē un kodolskaldīšanā, pamatojoties uz patentu panorāmas analīzi

Pēc tam, kad retzemju elementu meklēšanas elementu atslēgvārdi ir pilnībā izvērsti, tie tiek apvienoti ar kodolu skaldīšanas un kodolu saplūšanas paplašināšanas atslēgām un klasifikācijas numuriem un meklēti Incopt datubāzē. Meklēšanas datums ir 2020. gada 24. augusts. Pēc vienkāršas saimju apvienošanas tika iegūti 4837 patenti, un pēc mākslīgā trokšņa samazināšanas tika noteikti 4673 patenti.

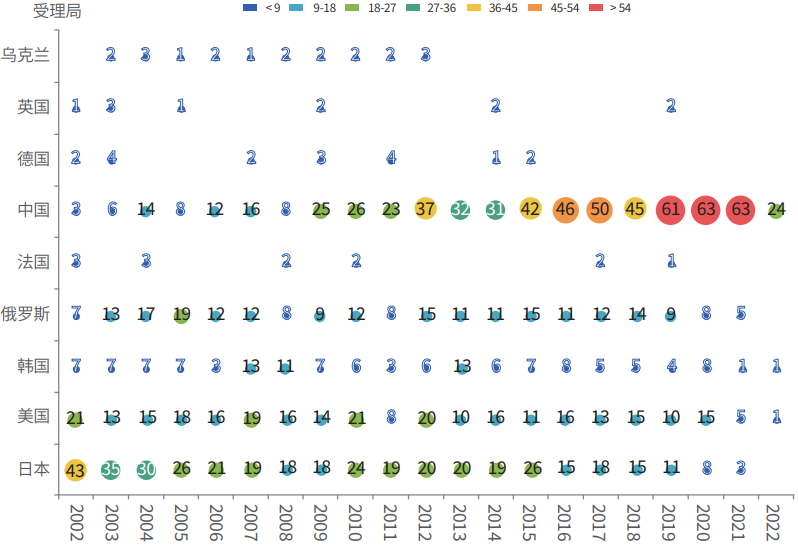

Retzemju patentu pieteikumi kodolu skaldīšanas vai kodolsintēzes jomā ir izplatīti 56 valstīs/reģionos, galvenokārt Japānā, Ķīnā, Amerikas Savienotajās Valstīs, Vācijā un Krievijā u. c. Ievērojams skaits patentu tiek pieteikti PCT veidā, no kuriem Ķīnas patentu tehnoloģiju pieteikumu skaits ir pieaudzis, īpaši kopš 2009. gada, kad tā ir strauji attīstījusies, un Japāna, Amerikas Savienotās Valstis un Krievija jau daudzus gadus turpina darboties šajā jomā (1. attēls).

1. attēls. Tehnoloģiju patentu pieteikumu tendences saistībā ar retzemju metālu izmantošanu kodolu kodoldalīšanās un kodolsintēzes procesos valstīs/reģionos.

No tehnisko tēmu analīzes var redzēt, ka retzemju elementu pielietojums kodolsintēzē un kodolu skaldīšanā koncentrējas uz degvielas elementiem, scintilatoriem, starojuma detektoriem, aktinīdiem, plazmu, kodolreaktoriem, ekranēšanas materiāliem, neitronu absorbciju un citiem tehniskiem virzieniem.

4. Retzemju elementu specifiskie pielietojumi un galvenie patentu pētījumi kodolmateriālos

Starp tām kodolsintēzes un kodolskaldīšanas reakcijas kodolmateriālos ir intensīvas, un prasībām materiāliem ir stingras prasības. Pašlaik enerģijas reaktori galvenokārt ir kodolskaldīšanas reaktori, un kodolsintēzes reaktori varētu tikt popularizēti plašā mērogā pēc 50 gadiem. Pielietojumsretzemjuelementi reaktoru konstrukcijas materiālos; konkrētās kodolķīmijas jomās retzemju elementus galvenokārt izmanto vadības stieņos; Turklāt,skandijsir izmantots arī radioķīmijā un kodolrūpniecībā.

(1) Kā degošs indīgs vai vadības stienis neitronu līmeņa un kodolreaktora kritiskā stāvokļa regulēšanai

Enerģijas reaktoros jauno aktīvo zonu sākotnējā atlikušā reaktivitāte parasti ir relatīvi augsta. Īpaši pirmā degvielas uzpildes cikla sākumposmā, kad visa kodoldegviela aktīvajā zonā ir jauna, atlikušā reaktivitāte ir visaugstākā. Šajā brīdī, paļaujoties tikai uz vadības stieņu palielināšanu, lai kompensētu atlikušo reaktivitāti, tiktu ieviesti vēl vairāk vadības stieņu. Katrs vadības stienis (vai stieņu saišķis) atbilst sarežģīta piedziņas mehānisma ieviešanai. No vienas puses, tas palielina izmaksas, un, no otras puses, caurumu atvēršana spiedientvertnes galvā var izraisīt konstrukcijas izturības samazināšanos. Tas ir ne tikai neekonomiski, bet arī nav pieļaujams, ka spiedientvertnes galvā ir noteikta porainība un konstrukcijas izturība. Tomēr, nepalielinot vadības stieņus, ir jāpalielina ķīmisko kompensējošo toksīnu (piemēram, borskābes) koncentrācija, lai kompensētu atlikušo reaktivitāti. Šajā gadījumā bora koncentrācija var viegli pārsniegt slieksni, un moderatora temperatūras koeficients kļūs pozitīvs.

Lai izvairītos no iepriekšminētajām problēmām, kontrolei parasti var izmantot degošu toksīnu, kontroles stieņu un ķīmiskās kompensācijas kontroles kombināciju.

(2) Kā piedeva reaktora konstrukcijas materiālu veiktspējas uzlabošanai

Reaktoriem ir nepieciešamas konstrukcijas sastāvdaļas un degvielas elementi ar noteiktu izturības līmeni, izturību pret koroziju un augstu termisko stabilitāti, vienlaikus novēršot skaldīšanās produktu iekļūšanu dzesēšanas šķidrumā.

1) .Retzemju tērauds

Kodolreaktoram ir ekstremāli fizikāli ķīmiskie apstākļi, un katrai reaktora sastāvdaļai ir arī augstas prasības attiecībā uz izmantoto speciālo tēraudu. Retzemju elementiem ir īpaša modifikācijas ietekme uz tēraudu, galvenokārt tā attīrīšana, metamorfizācija, mikroleģēšana un korozijas izturības uzlabošana. Retzemju elementus saturoši tēraudi tiek plaši izmantoti arī kodolreaktoros.

1. Attīrīšanas efekts: Esošie pētījumi liecina, ka retzemju elementiem ir laba attīrīšanas iedarbība uz izkausētu tēraudu augstā temperatūrā. Tas ir tāpēc, ka retzemju elementi var reaģēt ar kaitīgiem elementiem, piemēram, skābekli un sēru izkausētajā tēraudā, veidojot augstas temperatūras savienojumus. Augstas temperatūras savienojumus var nogulsnēt un izvadīt ieslēgumu veidā, pirms izkausētais tērauds kondensējas, tādējādi samazinot piemaisījumu saturu izkausētajā tēraudā.

② Metamorfisms: no otras puses, oksīdi, sulfīdi vai oksisulfīdi, kas rodas retzemju elementu reakcijā izkausētā tēraudā ar kaitīgiem elementiem, piemēram, skābekli un sēru, var daļēji aizturēties izkausētajā tēraudā un kļūt par tērauda ieslēgumiem ar augstu kušanas temperatūru. Šos ieslēgumus var izmantot kā heterogēnus kodolu veidošanās centrus izkausētā tērauda sacietēšanas laikā, tādējādi uzlabojot tērauda formu un struktūru.

③ Mikrosakausēšana: ja retzemju elementu pievienošana tiek vēl vairāk palielināta, atlikušie retzemju elementi pēc iepriekš minētās attīrīšanas un metamorfozes pabeigšanas izšķīst tēraudā. Tā kā retzemju elementu atomu rādiuss ir lielāks nekā dzelzs atomam, retzemju elementiem ir augstāka virsmas aktivitāte. Izkausēta tērauda sacietēšanas procesā retzemju elementi tiek bagātināti pie graudu robežas, kas var labāk samazināt piemaisījumu elementu segregāciju pie graudu robežas, tādējādi stiprinot cieto šķīdumu un veicot mikrosakausēšanas funkciju. No otras puses, retzemju elementu ūdeņraža uzglabāšanas īpašību dēļ tie var absorbēt ūdeņradi tēraudā, tādējādi efektīvi uzlabojot tērauda ūdeņraža trausluma fenomenu.

4. Korozijas izturības uzlabošana: retzemju elementu pievienošana var arī uzlabot tērauda korozijas izturību. Tas ir tāpēc, ka retzemju elementiem ir lielāks paškorozijas potenciāls nekā nerūsējošajam tēraudam. Tāpēc retzemju elementu pievienošana var palielināt nerūsējošā tērauda paškorozijas potenciālu, tādējādi uzlabojot tērauda stabilitāti korozīvā vidē.

2). Galvenais patentu pētījums

Galvenais patents: Ķīnas Zinātņu akadēmijas Metālu institūta izgudrojuma patents par ar oksīdu dispersiju pastiprinātu zemas aktivācijas tēraudu un tā sagatavošanas metodi

Patenta kopsavilkums: Tiek piedāvāts oksīda dispersijā pastiprināts zemas aktivācijas tērauds, kas piemērots kodolsintēzes reaktoriem, un tā sagatavošanas metode, kam raksturīgs, ka leģējošo elementu procentuālais daudzums zemas aktivācijas tērauda kopējā masā ir: matrica ir Fe, 0,08% ≤ C ≤ 0,15%, 8,0% ≤ Cr ≤ 10,0%, 1,1% ≤ W ≤ 1,55%, 0,1% ≤ V ≤ 0,3%, 0,03% ≤ Ta ≤ 0,2%, 0,1 ≤ Mn ≤ 0,6% un 0,05% ≤ Y2O3 ≤ 0,5%.

Ražošanas process: Fe-Cr-WV-Ta-Mn mātes sakausējuma kausēšana, pulvera atomizācija, mātes sakausējuma augstas enerģijas lodīšu malšana unY2O3 nanodaļiņujaukts pulveris, pulvera apvalka ekstrakcija, sacietēšanas formēšana, karstā velmēšana un termiskā apstrāde.

Retzemju pievienošanas metode: pievienojiet nanoskaluY2O3daļiņas pamatsakausējuma atomizētajam pulverim augstas enerģijas lodīšu malšanai, kur lodīšu malšanas vide ir Φ 6 un Φ 10 jauktas cietas tērauda lodītes, ar lodīšu malšanas atmosfēru, kas satur 99,99% argona gāzi, lodīšu materiāla masas attiecību (8-10): 1, lodīšu malšanas laiku 40-70 stundas un rotācijas ātrumu 350-500 apgr./min.

3) .Izmanto neitronu starojuma aizsardzības materiālu izgatavošanai

① Neitronu starojuma aizsardzības princips

Neitroni ir atomu kodolu sastāvdaļas ar statisko masu 1,675 × 10⁻⁷ kg, kas ir 1838 reizes lielāka par elektronisko masu. To rādiuss ir aptuveni 0,8 × 10⁻⁷ m, līdzīgs protona izmēram, līdzīgi γ stariem. Stari ir vienlīdz nelādēti. Kad neitroni mijiedarbojas ar matēriju, tie galvenokārt mijiedarbojas ar kodolspēkiem kodola iekšpusē un nemijiedarbojas ar elektroniem ārējā apvalkā.

Līdz ar straujo kodolenerģijas un kodolreaktoru tehnoloģiju attīstību arvien lielāka uzmanība tiek pievērsta kodolradiācijas drošībai un aizsardzībai pret kodolradiāciju. Lai stiprinātu starojuma aizsardzību operatoriem, kuri ilgstoši nodarbojas ar starojuma iekārtu apkopi un glābšanas darbiem negadījumu gadījumos, ir liela zinātniska nozīme un ekonomiska vērtība vieglu ekranējošu kompozītmateriālu izstrādei aizsargapģērbam. Neitronu starojums ir vissvarīgākā kodolreaktoru starojuma sastāvdaļa. Parasti lielākā daļa neitronu, kas tiešā saskarē ar cilvēkiem, pēc kodolreaktora iekšpusē esošo strukturālo materiālu neitronu ekranējošā efekta ir palēninājušies līdz zemas enerģijas neitroniem. Zemas enerģijas neitroni elastīgi saduras ar kodoliem ar zemāku atomskaitli un turpina tikt mērēti. Mērenētos termiskos neitronus absorbēs elementi ar lielākiem neitronu absorbcijas šķērsgriezumiem, un visbeidzot tiks panākta neitronu ekranēšana.

② Galvenais patentu pētījums

Porainās un organiski-neorganiskās hibrīda īpašībasretzemju elementsgadolīnijsUz metāla organiskā skeleta balstīti materiāli palielina to saderību ar polietilēnu, veicinot sintezēto kompozītmateriālu augstāku gadolīnija saturu un gadolīnija dispersiju. Augsts gadolīnija saturs un dispersija tieši ietekmēs kompozītmateriālu neitronu ekranēšanas veiktspēju.

Galvenais patents: Hefei Materiālzinātnes institūts, Ķīnas Zinātņu akadēmija, gadolīnija bāzes organiskā karkasa kompozītmateriāla ekranēšanas materiāla un tā pagatavošanas metodes izgudrojuma patents

Patenta kopsavilkums: Gadolīnija bāzes metāla organiskā skeleta kompozītmateriāls, kas ekranē...gadolīnijsGadolīnija bāzes metāla organiskā karkasa materiāls ar polietilēnu svara attiecībā 2:1:10, veidojot to, iztvaicējot šķīdinātāju vai karsti presējot. Gadolīnija bāzes metāla organiskā karkasa kompozītmateriāliem ir augsta termiskā stabilitāte un termisko neitronu ekranēšanas spēja.

Ražošanas process: dažādu izvēlegadolīnija metālssāļus un organiskos ligandus, lai sagatavotu un sintezētu dažāda veida gadolīnija bāzes metāla organiskā skeleta materiālus, mazgājot tos ar mazām metanola, etanola vai ūdens molekulām, centrifugējot, un aktivizējot tos augstā temperatūrā vakuuma apstākļos, lai pilnībā noņemtu atlikušās nereaģējušās izejvielas gadolīnija bāzes metāla organiskā skeleta materiālu porās; Šajā solī sagatavotais gadolīnija bāzes organometāliskais skeleta materiāls tiek maisīts ar polietilēna losjonu lielā ātrumā vai ultraskaņas veidā, vai arī šajā solī sagatavotais gadolīnija bāzes organometāliskais skeleta materiāls tiek kausēts un sajaukts ar īpaši augstas molekulmasas polietilēnu augstā temperatūrā, līdz tas ir pilnībā sajaukts; Vienmērīgi sajaukto gadolīnija bāzes metāla organiskā skeleta materiāla/polietilēna maisījumu ievieto veidnē un iegūst izveidoto gadolīnija bāzes metāla organiskā skeleta kompozītmateriālu, žāvējot, lai veicinātu šķīdinātāja iztvaikošanu, vai karsto presēšanu; Sagatavotajam gadolīnija bāzes metāla organiskā skeleta kompozītmateriālam ir ievērojami uzlabota karstumizturība, mehāniskās īpašības un pārāka termisko neitronu ekranēšanas spēja salīdzinājumā ar tīriem polietilēna materiāliem.

Retzemju pievienošanas režīms: Gd2 (BHC) (H2O) 6, Gd (BTC) (H2O) 4 vai Gd (BDC) 1,5 (H2O) 2 porains kristālisks koordinācijas polimērs, kas satur gadolīniju un ko iegūst koordinācijas polimerizācijā noGd (NO3)3 • 6H2O vai GdCl3 • 6H2Oun organiskais karboksilāta ligands; Gadolīnija bāzes metāla organiskā skeleta materiāla izmērs ir 50 nm–2 μ m; Gadolīnija bāzes metāla organiskā skeleta materiāliem ir dažāda morfoloģija, tostarp granulēta, stieņa formas vai adatas formas.

(4) PiemērošanaSkandijsradioķīmijā un kodolrūpniecībā

Skandija metālam ir laba termiskā stabilitāte un spēcīga fluora absorbcijas spēja, padarot to par neaizstājamu materiālu atomenerģijas nozarē.

Galvenais patents: Ķīnas Aerokosmiskās attīstības Pekinas Aeronautikas materiālu institūts, izgudrojuma patents alumīnija cinka magnija skandija sakausējumam un tā pagatavošanas metodei

Patenta kopsavilkums: Alumīnija cinka anodsmagnija skandija sakausējumsun tā sagatavošanas metode. Alumīnija cinka magnija skandija sakausējuma ķīmiskais sastāvs un svara procentuālā daļa ir: Mg 1,0% -2,4%, Zn 3,5% -5,5%, Sc 0,04% -0,50%, Zr 0,04% -0,35%, piemaisījumi Cu ≤ 0,2%, Si ≤ 0,35%, Fe ≤ 0,4%, citi piemaisījumi atsevišķi ≤ 0,05%, citi piemaisījumi kopā ≤ 0,15%, un atlikušais daudzums ir Al. Šī alumīnija cinka magnija skandija sakausējuma materiāla mikrostruktūra ir vienmērīga, un tā veiktspēja ir stabila, ar galīgo stiepes izturību virs 400 MPa, tecēšanas robežu virs 350 MPa un stiepes izturību virs 370 MPa metinātiem savienojumiem. Materiāla produktus var izmantot kā konstrukcijas elementus kosmosa, kodolrūpniecības, transporta, sporta preču, ieroču un citās jomās.

Ražošanas process: 1. solis, sastāvdaļas saskaņā ar iepriekšminēto sakausējuma sastāvu; 2. solis: kausēšana kausēšanas krāsnī 700 ℃–780 ℃ temperatūrā; 3. solis: pilnībā izkusušā metāla šķidruma rafinēšana un metāla temperatūras uzturēšana rafinēšanas laikā 700 ℃–750 ℃ diapazonā; 4. solis: pēc rafinēšanas tas pilnībā jānovieto; 5. solis: pēc pilnīgas nostāvēšanās sāciet liešanu, krāsns temperatūru uzturiet 690 ℃–730 ℃ diapazonā, un liešanas ātrums ir 15–200 mm/minūtē; 6. solis: sakausējuma lietņa homogenizācijas atkvēlināšanas apstrāde karsēšanas krāsnī ar homogenizācijas temperatūru 400 ℃–470 ℃; 7. solis: homogenizētā lietņa nolobīšana un karstā ekstrūzija, lai iegūtu profilus ar sienas biezumu virs 2,0 mm. Ekstrūzijas procesa laikā sagataves temperatūra jāuztur no 350 ℃ līdz 410 ℃; 8. darbība: profilu saspiež šķīduma dzēšanas apstrādei, šķīduma temperatūrai sasniedzot 460–480 ℃; 9. darbība: pēc 72 stundu ilgas cietā šķīduma dzēšanas veic manuālu piespiedu novecošanu. Manuālās piespiedu novecošanas sistēma ir: 90–110 ℃/24 stundas+170–180 ℃/5 stundas vai 90–110 ℃/24 stundas+145–155 ℃/10 stundas.

5. Pētījuma kopsavilkums

Kopumā retzemju elementus plaši izmanto kodolsintēzes un kodolu skaldīšanas procesos, un tiem ir daudz patentu tādos tehniskos virzienos kā rentgenstaru ierosināšana, plazmas veidošana, vieglā ūdens reaktors, transurāns, uranils un oksīda pulveris. Runājot par reaktoru materiāliem, retzemju elementus var izmantot kā reaktoru konstrukcijas materiālus un saistītus keramikas izolācijas materiālus, kontroles materiālus un neitronu starojuma aizsardzības materiālus.

Publicēšanas laiks: 2023. gada 26. maijs